11 m betongpelare med fasad som gjutits underifrån

Huvudkontor Heidelberg Materials AG (Heidelberg, Tyskland)

Diringer & Scheidel GmbH & Co. KG

Heidelberg, Tyskland

"Tack vare tryckgivarna från PERI var det möjligt att lösa denna svåra uppgift. Vi var inte säkra på om det skulle vara möjligt att pumpa hela 30m³ betong underifrån."

Huvudkontor Heidelberg Materials AG

Beskrivning

Det nya huvudkontoret för den tyska byggmaterialtillverkaren Heidelberg Materials visar på ett imponerande sätt vad som är möjligt med betong. I den högsta exponerade betongkvaliteten i klass SB 4 och med användning av den finaste vita betongen finns här många arkitektoniska höjdpunkter. Spektakulärt vridna trädstöd, svepande mönstrade fasadelement av prefabricerad betong och skarpt kantade balkar i ett strålande mönster gör det nya huvudkontoret i Heidelberg till ett särskilt blickfång. Totalt användes 31 500 m³ betong för att uppföra byggnaden, som består av tre sammankopplade delar med olika höjder och öppnades i juni 2020.

Utmaningar

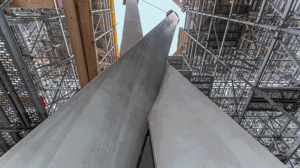

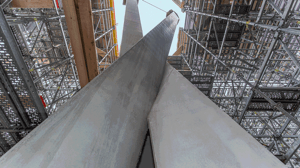

I mitten av den ca 11 m höga foajén till Heidelberg Materials huvudkontor finns två grupper av trädstöd i SB 4 lättbetongkvalitet, som ur strukturell synvinkel fungerar som byggnadens rot. De består vardera av tre mot varandra lutande kvadratiska tvärsnitt som korsar varandra ungefär vid den nedre tredjedelen. Den speciella funktionen: I enlighet med den erforderliga kvaliteten på lättbetong är endast en enda elementfog synlig över hela pelarhöjden på cirka 11 m. Elementfogarna är av högsta kvalitet. Utöver detta syns inga fästbultar, spännhål eller formfogar.

För tillverkningen av trädstöden kom ingen speciell träform i fråga på grund av de mycket höga arkitektoniska betongkraven, det statiskt erforderliga färska betongtrycket på 200 kN/m2 samt de trånga utrymmesförhållandena i foajén. PERI utvecklade därför en mycket komplex 3D-specialform tillverkad av stålelement.

Den bärande strukturen i den färdiga specialpelarformen var en sofistikerad bikakestruktur bestående av 63 CNC-laserskurna enskilda delar. Dessa monterades som ett plug-in-system för att undvika tidskrävande svetsning. Varje enskild del måste konstrueras på nytt och dimensioneras statiskt. Totalt användes ca 12,7 ton stål för att tillverka denna form. En 5 mm tjock stålformhud applicerades sedan på den bärande strukturen för att motstå det höga färska betongtrycket. Vid den punkt där armarna på de tre trädstöden korsas installerades ytterligare externa ringkordstrukturer för att specifikt motverka deformation av stålet.

Lösning och resultat

Till skillnad från vad som är brukligt betonades trädstöden inte ovanifrån utan underifrån. Ett betongdistributionssystem transporterade totalt 30 m3 betong samtidigt till tre stödsektioner och pressade betongen uppåt med upp till 11,00 m via tre pumpslangar i formen.

Ytterligare PREMO-sensorer integrerade i formen gjorde det möjligt att mäta det färska betongtrycket i realtid under betongprocessen och övervaka det via ISC webbapplikation på en mobiltelefon.

Realtidsdata för betongtrycket gjorde det möjligt att justera gjutningshastigheten och fatta ett beslut att fortsätta pumpa från botten istället för att fylla från toppen. Detta kunde ha äventyrat kvaliteten på den färdiga betongytan.

- 11,75 m fasadstöd i SB 4 exponerad betongkvalitet

gjord av vit betong

- kundanpassade formsystem

- Stöd och utbildning av byggpersonalen vid tillämpning av komplexa geometrier och former

- Tillhandahålla material i tid och koordinera leveransdatum

Är du nyfiken?

Vi presenterar lösningen för dig i en 20-minuters online-demo utan några förpliktelser.